在追求高效、高产量的现代制造业中,注塑成型凭借其成本效益成为了一种不可或缺的制造方法。然而,对于需要高强度、耐腐蚀性的应用场景,常规注塑材料往往力不从心。此时,高温工程塑料如PEEK、Ultem等凭借其卓越的机械、热及抗腐蚀性能,成为了理想的替代材料。然而,这些材料的高熔点也为注塑成型带来了前所未有的挑战。本文将深入剖析这些高性能塑料在注塑成型中遇到的问题,并探讨相应的模具设计策略。

一、高温工程塑料的特性

高温塑料,其熔点介于410°F(216°C)至720°F(382°C)之间,包括无定形和半结晶两大类。这些材料在液态时极为敏感,停留时间的延长可能导致机械性能下降。

二、材料特性与注塑挑战

1. 无定形热塑性塑料:如Ultem(聚醚酰亚胺或PEI),分子结构随机,软化范围宽泛。虽易于热成型且可用粘合剂粘合,但在抗应力开裂、疲劳、腐蚀和耐磨性等方面表现不一。其制品易粘附模具,脱模时易产生裂纹。为此,需使用高温模具减少内应力,并采用高压注射、逐渐降压的保压策略。

2. 半结晶热塑性塑料:如PEEK,晶体结构有序,熔化范围较窄。其抗腐蚀、耐磨性出色,但抗冲击性欠佳,尺寸稳定性难以保证。注塑时易产生凹陷和空洞,需保持一致的保压压力,中等压力注射,并维持高模具温度以确保材料适当结晶。

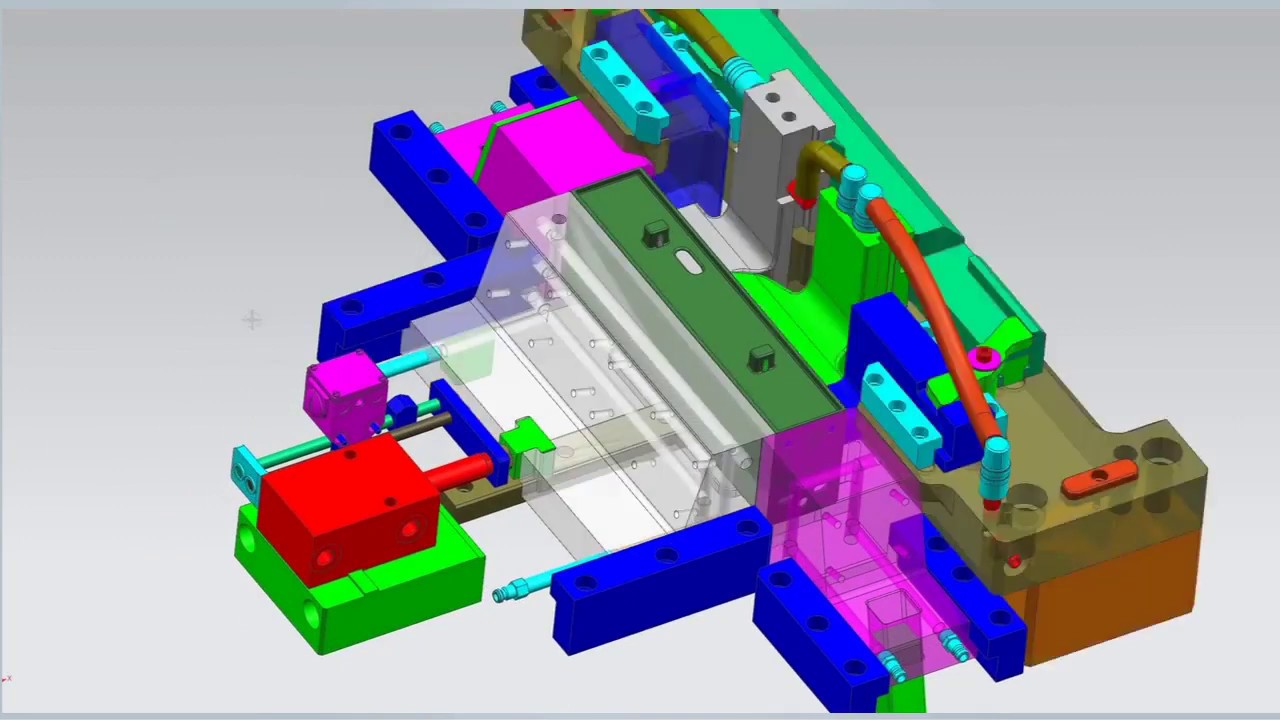

三、模具设计策略

针对高温工程塑料的注塑模具设计,冷却与加热环节尤为关键。

· 冷却通道设计:确保冷却剂流动产生高度湍流,提高传热效率。通常设计通道以实现雷诺数超过10,000。

· 冷却剂选择:因高性能塑料的熔化温度可能远高于水沸点,需考虑使用油或其他冷却剂。

· 冷却钉的应用:在冷却通道不可行的区域传导热量,常用铜铍合金制作。

· 模具加热:零件脱模后需快速重新加热,可通过热蒸汽或油实现。

· 模具维护:定期维护和清洁,确保传热效率。

· 模具材料选择:平衡耐磨性、成本、传热能力和可加工性,通常选择高硬度、良好传热性能的模具材料。

四、结论

高温工程塑料的注塑模具设计是一项复杂而精细的任务,需综合考虑材料特性、成型要求及模具性能。虽然这些高性能材料制成的零件能在众多高端应用中替代金属,但其模具的设计与制造远比标准塑料复杂。因此,对于追求高质量、高效率的制造商而言,深入了解材料特性、掌握模具设计技巧,是实现成本效益和高效生产的关键。

联系人:易先生

手机:+86 180 2439 5054

电话:18666857627

邮箱:amanda@1fcnc.com

地址: 广东省东莞市长安镇太安路长安段1395号

二维码